Der Bau eines Jets mit Turbinenantrieb nach einer Planidee, Teil 1

Die F-84F Thunderstreak war der erste Düsenjäger, den ich in meiner Jugend (ich bin jetzt 72) zu Gesicht bekam. Das war auch gleichzeitig der erste reine Düsenjet nach dem Trainer Lockheed T-33. Somit habe ich also einen ganz besonderen Bezug zu diesem Jet.

Das Modell wird realisiert

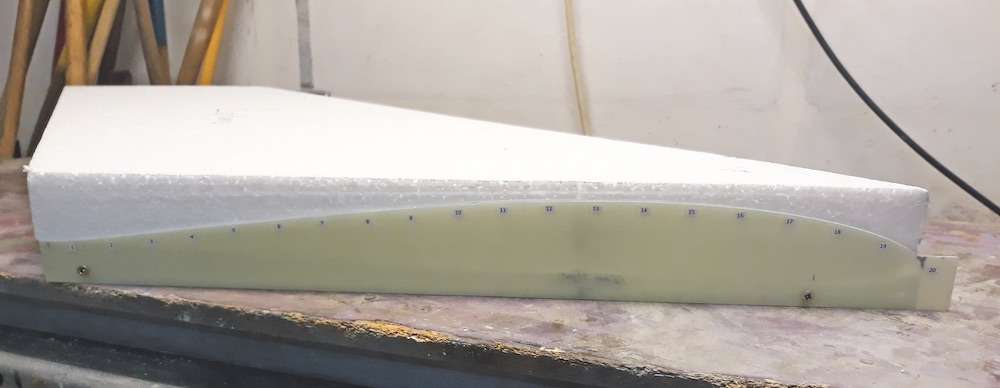

Vor Jahren hatte ich mir einen Plan für eine F-84F von Bertella gekauft. Dieser bietet Pläne für alle gängigen (und weniger gängigen) Jets mit Impellerantrieb an. Die F-84F hat 1,60 m Spannweite und 1,70 m Rumpflänge. Meine schöne JetCat P70, die tatenlos im Keller rumlag, passt hervorragend hinein. Fahrwerke waren auch übrig und das Ganze war transportierbar. Die Bauweise ist klassisch mit Spanten, Gurten und Balsa-Beplankung, die Flächen, Höhen- und Seitenruder habe ich abweichend vom Plan in Styro / Abachi gebaut.

Meine Klebstofferfahrungen

Als Klebstoff für reine Holzteile verwende ich Weißleim, der härtet nicht knallhart aus, sondern läßt eine kleine Elastizität zurück und das Biegen des Bambus im Wind ist bekanntlich widerstandsfähiger als die knorrige Eiche. Deshalb wird bei mir kaum Sekundenkleber verwendet, er füllt nur mit Hilfsmitteln Spalten und wird eben knorrig hart. Alle anderen Verbindungen stelle ich mit Laminier-Epoxidharz her. Das braucht zwar 24 Stunden zum Härten, aber es ist ein Härten, weil der Härter chemisch an das Harz angelagert wird und es deshalb eine Härtung gibt, unabhängig von der Dicke des Auftrags. Leime trocknen von der Oberfläche nach innen, dickere Klebungen sollte man damit nicht ausführen. Auch das sogenannte »5-Minuten-Epoxy« ist kein Kleber meiner Wahl. Der Begriff lässt vermuten, dass es nach fünf Minuten hart ist, tatsächlich ist es aber die Topfzeit, die fünf Minuten beträgt. Mischt man die zwei Anteile nicht intensiv genug, wird es gar nicht hart, mischt man zu lange, wird es schon im Töpfchen angeliert. Dann entwickelt es Reaktionswärme und das Zeug wird dünn und fließt überall hin, besonders da, wo man es am wenigsten gebrauchen kann. Und hart und schleifbar wird es eigentlich nie, selbst nach 20 Jahren bleibt es gummiartig. Also, Epoxy ist stets 24-Stunden Laminierharz. Das hat eine Topfzeit von 40 min, da kann man in Ruhe die zu klebenden Teile ausrichten, und dann muss man 24 Stunden warten, dann ist es aber wirklich hart und bearbeitbar.

Laminierharz ist, wie der Name schon sagt, dünn und benetzt Glasmatten sehr gut, was für Rumpf- und Tankbau ausgezeichnet ist. Will man jedoch zwei Werkstoffe verkleben, ist das Harz allein zu dünn. Damit das nicht verläuft, kann man (in kleinen Schritten) verschiedene Zuschlagstoffe beigeben. Mit Aerosil wird das Ergebnis sehr hart und spröde, es ist das Mittel der Wahl für die Deckschicht beim Laminieren. Zweitens gibt es Glasschnipsel mit einer Länge von 0,2 mm. Das gibt ein zähflüssiges Harz für schwerbelastetet Klebungen. Drittens gibt es Microballons, das sind kleine Glaskügelchen, die sich anfassen wie Mehl. Hiermit angedicktes Harz ist sehr leicht, aber auch nicht sehr belastbar. Die richtige Mischung mit Glasschnipseln und Microballons gibt eine Mischung, die man nach Zusammensetzung mehr für festes Kleben oder leichte Verbindungen einsetzen kann. Die Glasschnipsel krallen sich im Material fest und die Microballons geben Volumen und damit eine flächige Krafteinleitung.

Der Rumpf

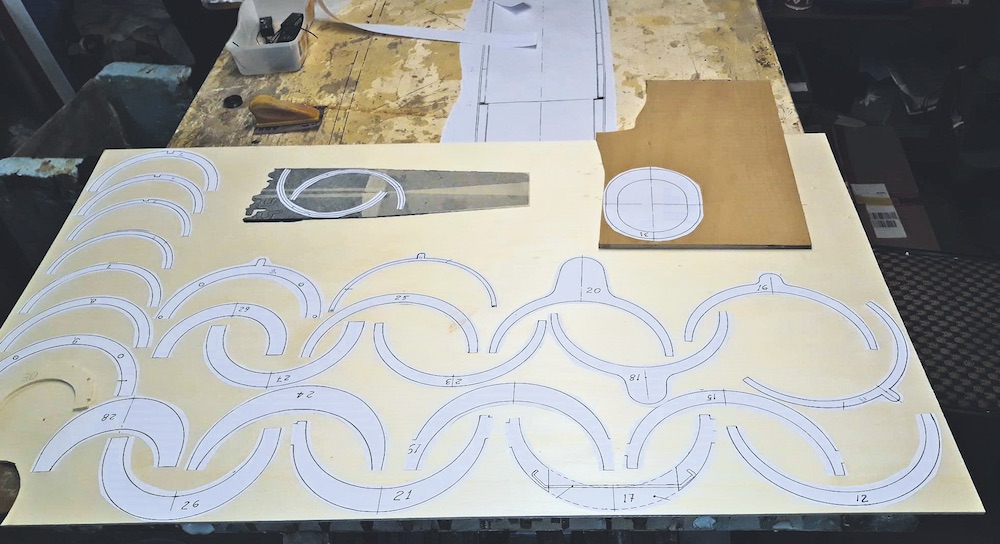

Der Rumpf ist, was eine angenehme Besonderheit ist, horizontal geteilt, es gibt also eine obere und eine untere Hälfte. Man kommt damit an alle Einbauten, die noch erfolgen müssen, äußerst bequem dran, man kann von innen schön arbeiten und irgendwann wird die untere mit der oberen Hälfte verklebt und alle Einbauten sind dann schon drin. Die querschnittgebenden Spanten sind deshalb als obere und untere Hälfte gezeichnet. Ich habe mir im Dezember 2018 eine Kopie des Plans (man will ja nicht das Original zerstören) gemacht, die Spanten grob ausgeschnitten und auf 3 mm-Pappelsperrholz geklebt. Der Plan sieht die direkte Beplankung mit Balsaholz vor, bei einem Turbinenantrieb habe ich aber gerne einen festen Rumpf, deshalb wurden in die Spanten Aussparungen für 3 x 5-mm-Kieferngurte gesägt. Die Rumpfumrisse, zwei Balsateile, wurden mit Nadeln auf dem mit Folie geschützten Plan geheftet. Damit lag der Rumpf in seiner Draufsicht fest. Die Spanten wurden mit Weißleim aufgeklebt, dabei ist ein rechter Winkel sehr hilfreich. Das Auge allein ist da überfordert. Über Nacht warten, dann können die Kiefergurte von vorn nach hinten eingeleimt wer en, so alle 3 – 4 cm am Umfang ist ein guter Wert für genügend Stabilität, aber auch Leichtigkeit.

Die Innereien

Wir wollen zunächst annehmen, dass der angegebene Schwerpunkt zu einem flugfähigen Modell führt. Das ist leider keine Selbstverständlichkeit, wie ich selbst öfters erfahren musste. Wir werden deshalb vor dem Erstflug noch einige Test durchführen, die ich noch eingehend behandeln werde. Wie gesagt, wir nehmen an, dass die angegeben Schwerpunktlage die richtige ist. Soweit möglich, sollte der Kerosintank im Schwerpunkt liegen, denn kopflastig starten und schwanzlastig landen ist eine Erfahrung, die ich nicht mehr brauche. Anders rum ist auch nicht viel besser. Damit ist ein Raum von gut zwei Litern im Schwerpunkt verplant. Damit sind 6 – 7 Minuten Flugzeit mit einer P70-Turbine möglich. Durch den Schwerpunkt geht allerdings auch der Flächenholm,

damit hätten wir einen Tank, der vom Holm durchbohrt wird. So geht es also nicht! Was macht der Bastler da? Er schaut nach, wie andere Konstrukteure das Problem gelöst haben und die Lösung heißt Ringspant. Im Schwerpunkt wird also ein sehr stabiler Spant aus 6 mm-Birkensperrholz eingebaut, der als Ring ausgeführt ist. Er leitet damit die Kräfte des einen Flügelholms auf den anderen über und diese Einheit wirkt wie ein durchgehender Holm, nur dass wir ein schönes Loch in der Mitte haben. Genau da bauen wir unseren Tank ein. Einen passenden Tank werden wir am Markt nicht finden, wir bauen …