Hermann Wiekings Serie über die Schwenkflügeltechnologie und deren Einsatz im Modellbau hat viele Reaktionen, in deren Mittelpunkt immer wieder die F-14 Tomcat steht, ausgelöst. JetPower wird in diesem und in den nächsten Heften die verschiedenen Turbinen-getriebenen Modelle, von denen es doch noch mehr gibt, als vermutet, vorstellen. Den Anfang macht Manfred Eberhard, der bei der Konstruktion seiner neuen F-14 einen besonderen Weg gegangen ist. Lesen Sie selbst.

F-14 Tomcat

mit Positivmodellen aus dem 3D-Drucker

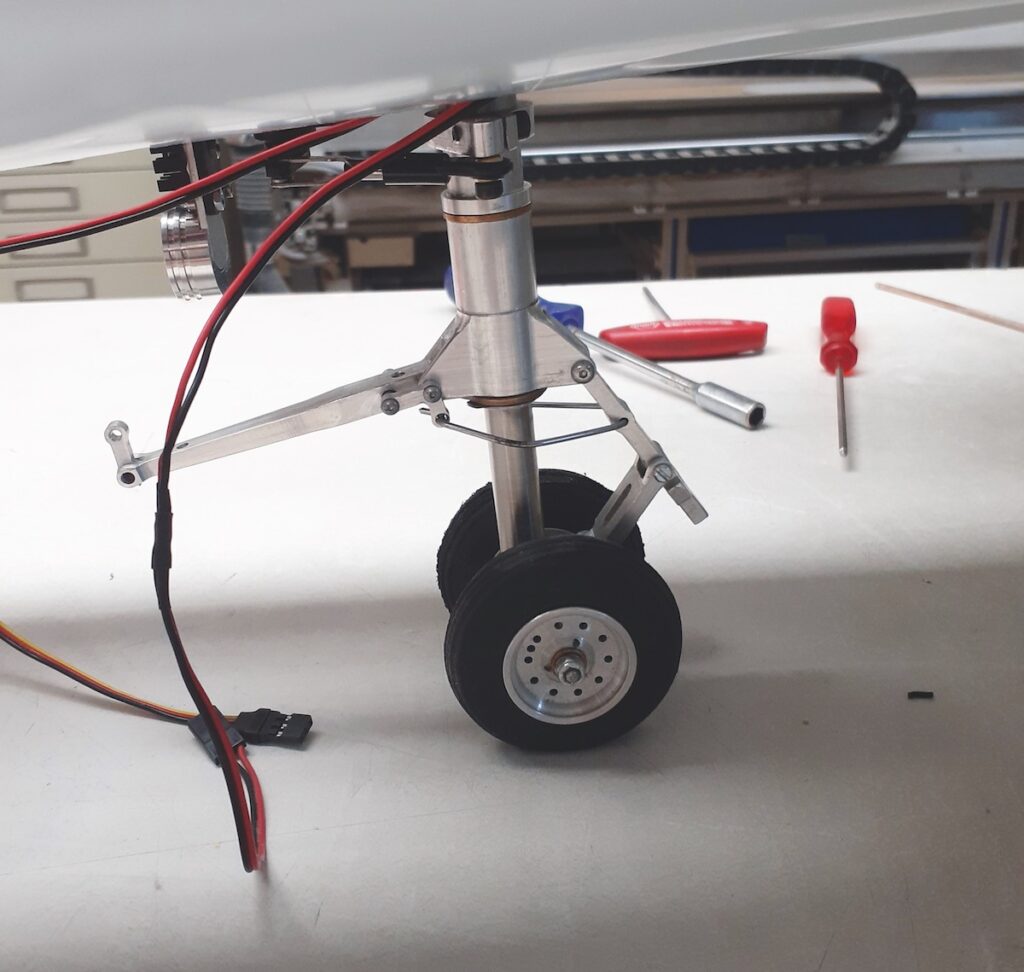

Jeder Modellflieger hat so seine Lieblingsflugzeuge, die einen besonderen Reiz auf ihn ausüben. Bei mir ist es unter anderem die F-14 Tomcat. Nachdem ich bereits im Jahr 2002 ein Modell im Maßstab 1 : 7,5 mit zwei J 66 HP gebaut hatte, ist mit dem Erscheinen der kleinen, leichten 45er Turbinen wieder die Idee entstanden, eine neue Tomcat zu bauen. Dabei hatte ich folgende Vorstellungen: Das Modell sollte in Voll-GfK-Sandwichbauweise entstehen. Die Turbinen sollten ohne Schubrohr ganz hinten eingebaut werden, das Fahrwerk wie beim Original beim Einfahren um 90 Grad drehen und es sollte halbwegs Scale aussehen. Nach ein wenig Rechnen war der Maßstab mit 1 : 9 festgelegt, das erwartete Abfluggewicht sollte so um 12 kg liegen.

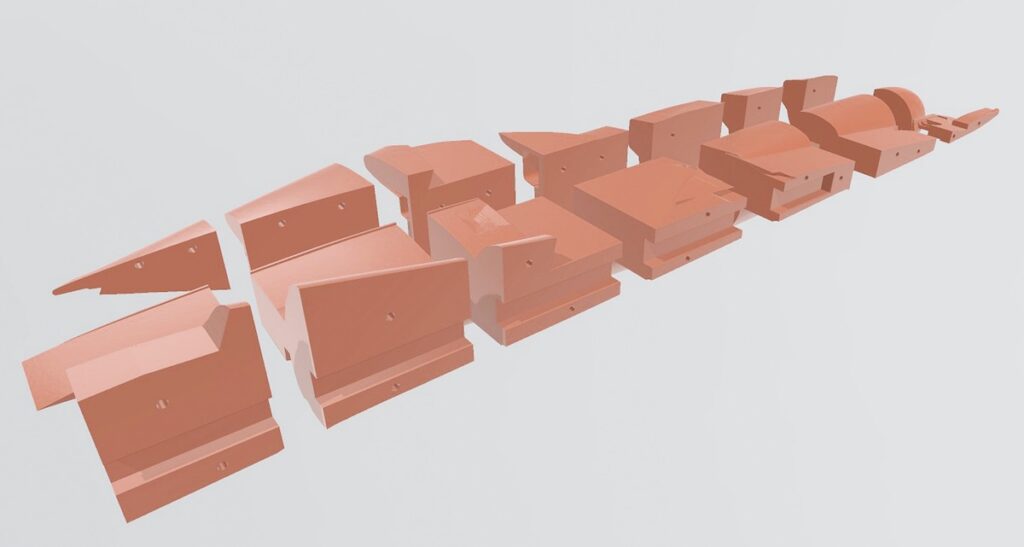

Inspiriert durch ein Projekt meines Freunds Wolfgang Vallant, er war dabei, ein Modell einer B-2 mit einer Spannweite von rund zwei Metern mit dem 3D-Drucker aufzubauen, kam ich auf die Idee, die Positivmodelle für die Tomcat mit dem 3D-Drucker zu drucken. Aber wie kommt man zu einem 3D-Modell, das als Basis für einen 3D-Druck geeignet ist? Hier hat mir Wolfgang den entscheidenden Tipp gegeben: Es gibt Firmen, die 3D-Modelle vieler Flugzeuge für den Einsatz in Videospielen anbieten. Nach kurzer Suche habe ich bei einer solchen Firma ein passendes 3D-Modell gefunden und gekauft. Wolfgang hat mir das 3D-Modell im 3D-Studio MAX entsprechend meinen Wünschen aufbereitet. Das Modell musste in entsprechende Segmente, die mit dem Drucker gedruckt werden können, zerschnitten werden. Damit sich dann beim Verkleben der Teile kein Verzug einschleicht, wurde in den Druckteilen Ausnehmungen für Alu-Formrohre, CfK-Stäbe und Passstifte vorgesehen.

Bevor es jedoch mit dem Drucken der einzelnen Segmente losgehen konnte, mussten einige Probedrucke zur Optimierung der Außenfläche und des Infills durchgeführt werden. Nachdem die optimalen Parameter gefunden waren, war mein PRUSA i3 MK3 für sechs Wochen im Dauereinsatz. Insgesamt wurden ca. 20 kg PLA gedruckt. Alle Positivmodelle bis auf die Tragflächen wurden 3D-gedruckt. Danach wurden die Einzelteile mit dickflüssigem Sekundenkleber zu den Positivmodellen verklebt. Es waren nur geringfügige Schleifarbeiten notwendig, dann konnten die Fugen mit 2K-Kit verspachtelt werden. Zum Abschluss wurden die Teile mit Polyester-Füller grundiert und geschliffen.

Die Positive für die Tragflächen wurden konventionell in Styro-Abachi-Bauweise erstellt, wobei das Schwenklager bereits in das Positivmodell eingebaut wurde. Das Schwenklager ist als Gleitlager (Titanbolzen in Messinghülse) ausgeführt. Die Positive für die Holmbrücke und die Lagergrundkörper wurden in 3D konstruiert und …