Der Bau eines Jets mit Turbinenantrieb

nach einer Planidee

Nachdem in der letzten Ausgabe der JetPower der Rumpfrohbau der F-84F Thunderstreak so gut wie abgeschlossen war, geht es nun im zweiten Teil an das Erstellen der Tragflächen, Einbau der Avionik und natürlich Lackierung, bevor wir endlich zum Erstflug kommen.

erreichen, wird 90 g-Glasmatte mit Parkettlack aufgetragen.

Kabinenhaube

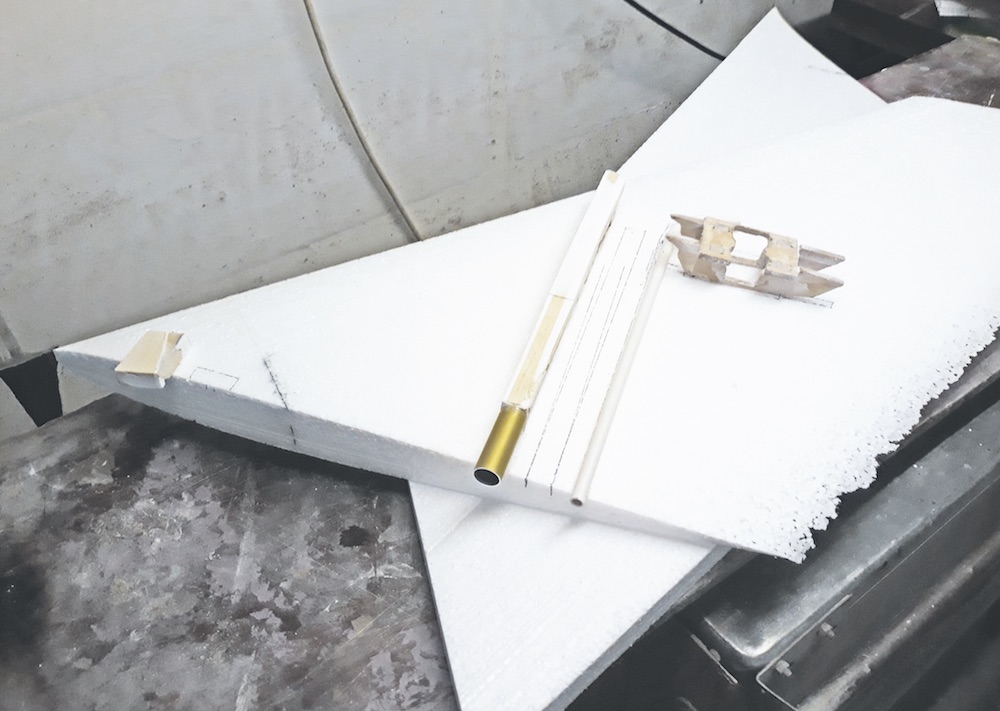

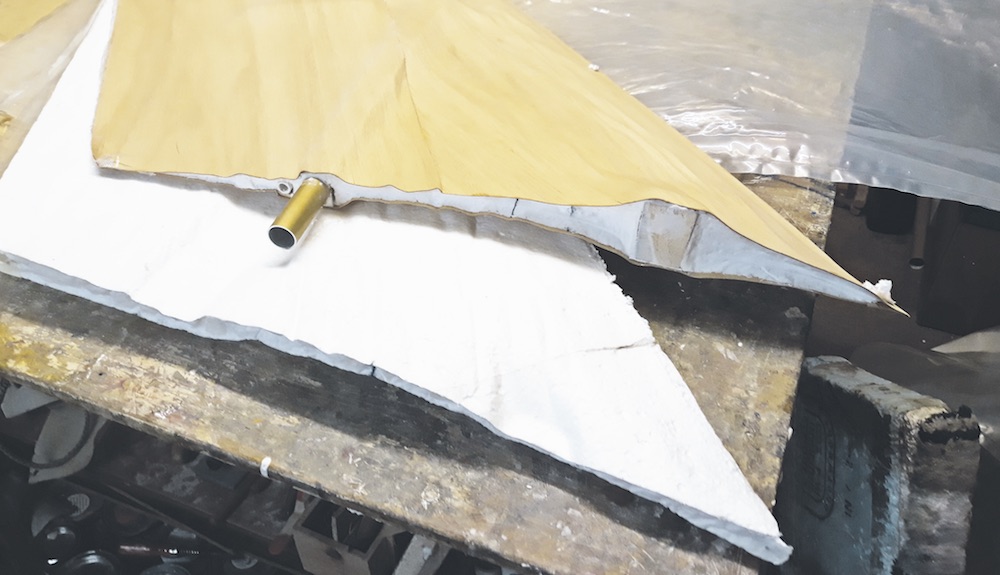

Von der Kabinenhaube gibt es auf dem Plan nur eine Seitenansicht, Gestaltung und Konstruktion ist der Phantasie des Bastlers überlassen. Ich nehme dazu einen Block aus Roofmate, den ich grob auf die Außenkonturen zuschneide. Die Draufsicht habe ich einer 5-Seitenansicht entnommen. Roofmate ist ein sehr dichtes Styropor, lässt sich aber viel besser und feiner schleifen. Wenn die Umrisse stimmen, schleife ich die Form gut nach Gefühl, man muss zwar kein Oberammergauer Herrgottsschnitzer sein, aber es hilft, wenn man was von dessen Talent hat. Letzte Anpassungen an den Rumpf erfolgen mit Trennfolie und dickem Laminierharz, dann hat man einen schönen Sitz. Diese Kanzel wird auf einen 20 mm-Hartfaserklotz geklebt, beim späteren Tiefziehen muss die eigentliche Kanzel erhöht auf der Arbeitsplatte stehen, weil die unteren Tiefziehteile weggeschnitten werden. Jetzt wird auf einem 3 mm-Bohrer ein 3 mm-Stellring so angebracht, daß der Bohrer 3 mm tief bohren kann. Damit werden auf der gesamten Oberfläche der Kanzel im Abstand von 2 cm Löcher gebohrt. diese dienen als Markierung zum Herunterschleifen; unser Kern muss nämlich mit zwei Lagen 160 g / m² Glasmatten aufgeharzt werden und er muss eine dicke Schicht Microballons / Harz bekommen. Die vorher genau passende Haube muss überall reduziert werden, dann passt die Haube nach dem Auftragen der Deckschicht wieder so gut wie vorher. Die Microballons tragen wir mit einer groben Zahnspachtel auf, lassen sie aushärten, überschleifen grob und füllen die Rillen wieder mit Microballons / Harz auf. Damit bekommen wir eine gleichmäßige dicke Schicht zum Feinschliff hin. Das Hauben-Urmodell ist fertig.

Schläuche des Fahrwerks eingebaut. Das Fahrwerkslager bekommt Halbrippen, die eine flächige Krafteinleitung

in die Ober- und Unterschale des Flügels ermöglichen.

Bei einer Kunststoffverarbeitenden Firma in der Nähe (das Internet ist für solche Suche unverzichtbar), die auch Tiefziehen kann, macht man einen Termin aus und nimmt das Kanzelpositiv mit. Die Kunststoff-Fachleute sprechen ab jetzt von einem Werkzeug, nicht mehr Kanzelpositiv, also nehmt deren Sprechweise an und ihr geltet als Fachleute. Der gewünschte Kunststoff, VIVAK oder PET, wird auf ca. 150 – 160 Grad erhitzt, über das Werkzeug gedrückt und die verbliebene Luft zwischen Folie und Werkzeugwand abgesaugt. Die Folie schmiegt sich fest an die Form und nach dem Abkühlen hat meine wunderbare Kanzel. Diese Drücke können gewaltig sein, deshalb wähle ich Roofmate und zwei Schichten 160er Glas, das stützt schon. Wer hier anders vorgeht, muss damit rechnen, dass seine Form zerdrückt werden kann.Eine weitere Haube reibt man innen gut mit Trennwachs ein und harzt in dieses Formnegativ zwei Lagen 160er Glasmatte. Nach den Härten werden die Fenster ausgeschnitten und von der zweiten Haube mit transparenten Material ersetzt. Das ergibt eine Kanzel, an der die Streben hervorstehen und die lackiert nach Metall aussieht und die innen die Scheiben trägt, wie beim Original

Das Höhenleitwerk

Das Höhenleitwerk ist beim Original als Pendelleitwerk ausgebildet, dann muss es das Modell auch haben. Dazu muss die Drehachse richtig bestimmt werden. Ist sie zu weit vorn, werden die Servokräfte zu groß, ist sie zu weit hinten, schlägt das Höhenruder um und vergrößert eigenständig den Ausschlag. Dann hilft selbst ein starkes Servo nichts mehr. Mit einer graphischen Methode wird der aerodynamische Neutralpunkt des gepfeilten Höhenleitwerks, der MAC (engl. Mean Aerodynamic Chord) bestimmt. Links des MAC ist der Auftrieb gleich groß wie rechts des MAC. Am MAC 25 % der Tiefe nach hinten gehen liefert den aerodynamischen Neutralpunkt. Wir gehen jetzt noch ca. 5 – 10 % nach vorn, dann haben wir einen leichten Windfahneneffekt und das Höhenruder dreht immer schön in die Neutrallage.

Der Holzklotz dient als Führung, um gerade Schnitte zu erreichen.

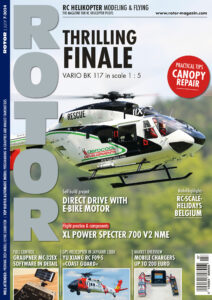

Die zwei Höhenleitwerke sollen mit einem 6 mm-Kohlerohr verbunden werden. Auf dieses Kohlerohr werden längs zwei Streifen 6 mm-Balsa aufgeklebt, um die Kräfte in die Außenhaut der Abachi-Beplankung einzuleiten. Nach Härtung wird der Styrokern des Höhenruders an der errechneten Stelle senkrecht zur Längsachse aufgeschnitten, um das 6 mm-Kohlerohr aufzunehmen. Das über das Profil stehende Balsa wird weggeschliffen, so dass es im Strak ist. Mit dem Aufkleben des Abachi-Furniers ist die Kohlefaserachse fest mit der Außenhaut verbunden, wir haben also eine flächige Krafteinleitung in die Sandwichstruktur Abachi-Styro-Abachi. Wenn wir jetzt so fliegen wollten, hinge aber der Teil hinter der Achse nach unten, weil er schwerer ist als der vordere Teil.

Wir wissen jetzt: So geht es nicht!

Das Höhenruderservo könnte zwar dagegenhalten, bei jeder Landung würde aber ein großes Drehmoment auf das Servo wirken und allmählich die Zähne ausbrechen. Deshalb wird das Höhenruder in der Achse drehbar gelagert und so lange kleine Bleistückchen auf die Spitze gelegt, bis es ausbalanciert ist und waagrecht liegt. Das Blei wird eingeschmolzen und in einer Sperrholzform in eine Dreiecksform gegossen. Ausfräsen der Spitze und Einkleben des Bleidreieckes ergibt ein ausbalanciertes Höhenruder, das nur noch minimale Servokräfte erfordert und alle Landeschläge werden vom Lager selbst drehmomentfrei aufgenommen.

Das Seitenleitwerk

Das Höhenleitwerk, das Seitenleitwerk und die Tragflächen werden abweichend vom Plan in Styro-Abachi gebaut. Man bekommt damit die beste Profiltreue und die größtmögliche Festigkeit. Um die Festigkeit von bröseligen Styropor und lapprigen Abachi (das ist ein Furnier, das man in 0,8 mm Stärke verschliffen beziehen kann) zu demonstrieren, habe ich von einem alten Modell einen Flügel aufgehoben und lasse 70 kg schwere Jungs drauf sitzen, da bricht nichts! Nimmt man statt Abachi Balsa, braucht man mindestens 1,5 mm Stärke, das drückt sich aber im Betrieb ein und ist trotz halbem spezifischen Gewicht im Vergleich zu Abachi, im Verbund genauso schwer.

den unregelmäßigen Unterbau deutlich. Aber jetzt ist alles glatt und lackierfähig.

Die Sandwichtechnik, Kräfte flächig in die Außenhaut zu leiten und durch das Styropor ein Einknicken des Furniers zu verhindern, gibt die schier unglaubliche Festigkeit. Nur die Voll-GfK-Schale mit Kohleholm (für Segler) ist stabiler. Für die Spannweiten eines Jets genügt ein Styrokern (ohne Holm) vollkommen. Auch sind Glasmatten unter dem Abachi wenig sinnvoll: Wird eine solche Fläche bis zum Bruch belastet, reißt nicht die obere Schicht (dann müsste tatsächlich das Abachi mit Glasmatten verstärkt werden), sondern die untere drückt sich ein, das Styro konnte …